隨著科技的不斷進步和工業生產線的日益自動化,產品質量的控制與檢測成為企業競爭中的關鍵因素。在玻璃制造領域,缺陷檢測尤為重要,因為即便是微小的瑕疵也會影響產品的整體質量和安全性。傳統的玻璃缺陷檢測依賴于人工目視檢查,但這種方法不僅耗時耗力,而且容易出現漏檢和誤檢。因此,引入基于機器視覺和深度學習技術的玻璃缺陷在線檢測系統成為了行業的迫切需求。

系統架構與技術原理

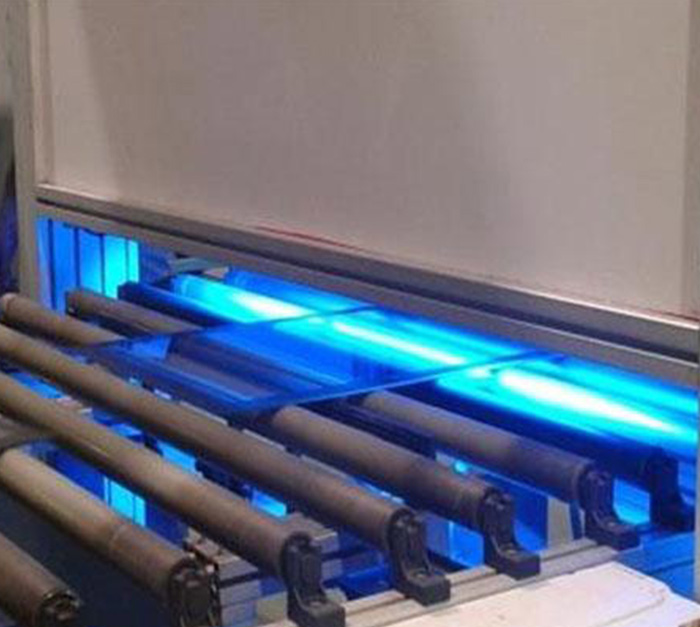

玻璃缺陷在線檢測系統通常由高分辨率攝像頭、光源、圖像處理模塊、計算機控制系統及執行機構組成。其工作流程如下:

1. **圖像采集**:高分辨率攝像頭拍攝生產線上的玻璃制品圖像,這些圖像經過初步處理后傳輸至計算機系統。

2. **圖像預處理**:對采集到的圖像進行去噪、濾波、灰度化、二值化等操作,以提高圖像質量并減少噪聲干擾。

3. **特征提取**:利用圖像處理技術從預處理后的圖像中提取關鍵特征,如顏色、紋理、形狀等。

4. **缺陷檢測**:基于提取的特征,采用支持向量機(SVM)、神經網絡等機器學習算法進行缺陷分類和識別。

5. **結果輸出與反饋**:檢測到的缺陷信息以圖像或數據的形式輸出,同時系統可根據檢測結果進行實時調整,如優化切割路徑和堆垛方式。

關鍵技術優勢

1. **高效性**:系統能夠實時處理大量的玻璃產品圖像數據,并快速輸出檢測結果,大大提高了檢測效率。

2. **準確性**:采用先進的圖像處理技術和機器學習算法,系統能夠準確地識別和定位玻璃產品中的缺陷,降低了漏檢和誤檢率。

3. **自動化**:實現了從圖像采集到缺陷檢測的全自動化流程,減少了人工干預和主觀因素的影響,提高了檢測的客觀性和一致性。

4. **可擴展性**:基于Matlab等編程環境實現,具有良好的可擴展性和可定制性,可以根據實際需求進行功能擴展和優化。

典型應用案例

科創公司開發的浮法玻璃缺陷在線檢測系統安裝在退火窯出口到切割區之間的位置,實時檢測浮法玻璃在原料熔化和成形工藝過程中產生的質量缺陷。該系統通過改進的歸一化互相關算法和改進的支持向量機算法,顯著提高了圖像匹配速率和缺陷檢測效率。此外,該系統還具備移動標識在線管理功能,能夠對玻璃板進行質量等級噴打標志,有效提高了浮法玻璃生產成品率。

隨著人工智能技術的不斷發展,玻璃缺陷在線檢測系統將更加智能化和高效化。未來的系統可能會集成更多種類的傳感器和數據處理技術,以進一步提高檢測的準確性和可靠性。同時,隨著5G通信技術的普及,系統的遠程監控和管理功能也將得到極大提升,為企業提供更加便捷和全面的質量控制解決方案。

總之,玻璃缺陷在線檢測系統不僅是工業生產線上的重要設備,更是企業提升產品質量、降低成本、增強競爭力的有力工具。隨著技術的不斷進步和應用的不斷拓展,相信這一系統將在未來發揮更加重要的作用。