在柔性顯示面板的生產線上,一片價值數千元的OLED薄膜因微米級劃痕被自動分揀系統精準剔除;光伏組件工廠中,高速攝像系統正在以每秒300幀的速度掃描PET背板表面;鋰電隔膜質檢車間里,AI算法實時分析著微孔結構的均勻度...這些工業場景的背后,都依賴于薄膜表面瑕疵檢測技術的精密護航。隨著功能性薄膜材料在高端制造領域的廣泛應用,表面瑕疵檢測已從簡單的質量控制環節,演變為支撐產業升級的核心技術體系。

傳統人工目檢依賴經驗豐富的質檢員,在強光環境下逐片檢查薄膜表面。這種方法不僅效率低下(檢測速度<1m/min),且受限于人眼0.1mm的分辨極限,漏檢率常超過15%。隨著機器視覺技術的引入,基于CCD相機的自動光學檢測(AOI)系統將檢測精度提升至10μm級別,速度達到30m/min。但傳統圖像處理算法面對復雜背景噪聲時,誤判率仍高達5%-8%。

深度學習技術的突破帶來了質的飛躍。卷積神經網絡(CNN)通過端到端學習,可自動提取瑕疵的深層特征。MobileNetV3等輕量化模型在保持98.5%檢測精度的同時,推理速度達到120FPS。遷移學習技術使得新產線的模型訓練周期從3個月縮短至2周,生成對抗網絡(GAN)創造的合成瑕疵數據將小樣本場景下的模型準確率提升27%。

多光譜成像系統整合可見光、紅外、紫外等多波段信息,可同時檢測物理缺陷和化學成分異常。某TFT-LCD工廠采用1280nm近紅外相機,成功識別出傳統方法難以發現的隱形摻雜不均問題。高動態范圍(HDR)成像技術將圖像動態范圍擴展至120dB,在金屬鍍膜表面檢測中,過曝區域的可檢缺陷尺寸從50μm降至5μm。

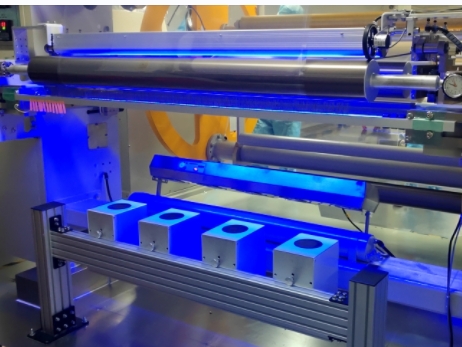

時空調制技術通過控制光源-相機-物體的相對運動,實現動態缺陷增強。頻閃照明系統與編碼器同步觸發,在薄膜以180m/min速度行進時,仍能捕獲清晰圖像。相移輪廓術(PSP)通過相位解析,將表面凹陷的深度測量精度提升至0.1μm級別。

多傳感器融合架構集成3D線激光、熱成像儀、超聲波探頭等異質傳感器。某新能源企業開發的復合檢測系統,通過激光測厚(±0.5μm)+熱成像(0.1℃分辨率)+機器視覺的三重驗證,將隔膜針孔漏檢率控制在0.01ppm以下。

在復雜背景下,改進型YOLOv7算法引入通道注意力機制(CBAM),在紡織膜紋路干擾場景中,瑕疵檢出率從83%提升至96%。知識蒸餾技術將ResNet50模型壓縮至1/8體積,在邊緣設備上的推理延遲從230ms降至35ms。聯邦學習框架支持跨工廠數據協同,某跨國集團通過該技術,使全球12個生產基地的模型性能同步提升15%。

量子點成像傳感器突破傳統拜耳陣列的光譜響應限制,在400-1000nm寬譜范圍內實現128通道光譜解析。計算光學技術通過可編程照明和編碼孔徑,使單次拍攝即可獲取深度信息。某研究所開發的非干涉定量相位成像系統,無需接觸即可測量10nm級表面起伏。

自進化檢測系統正在引發新的變革。某面板企業部署的智能檢測平臺,通過在線增量學習,在3個月內將新類型缺陷的識別準確率從68%自主提升至93%。數字孿生技術構建的虛擬檢測環境,可在新產品導入階段完成98%的算法驗證。神經輻射場(NeRF)技術創建的高保真三維模型,支持任意視角的虛擬復檢。

在半導體級聚酰亞胺薄膜生產線上,最新一代檢測系統已實現0.5μm缺陷的100%全檢,每平方米處理能耗降至0.15kWh。這些技術突破不僅推動著制造精度向納米尺度邁進,更重構了質量控制的底層邏輯——從剔除不良品的"事后篩子"轉變為預防缺陷產生的"過程醫生"。當檢測系統開始自主優化工藝參數,當瑕疵分析反向指導材料研發,我們正在見證智能制造向認知智能的深刻躍遷。